研究人员开发选择性电沉积方法 用于回收锂离子电池中的钴和镍

盖世汽车讯据外媒报道,美国一研究团队发现一种经济节能的方法,通过电沉积,从废弃的锂离子电池中选择性回收钴和镍。

(图片来源:AZOM)

随着全球对锂离子电池的需求增长,废弃电池造成的环境污染也日益加重。同时,这些电池中含有很多稀缺金属。通过溶剂萃取、沉淀、吸附、插层和渗析,可以对NMC中的钴和镍进行化学分离。通常情况下,溶剂萃取和沉淀具有较高的选择性,但是热能消耗和化学成本较高,或者会产生废弃物,并且可能面临复杂的溶液/形态化学挑战。

在各类电化学驱动技术中,电沉积是一种简单而通用的方法,可以控制成核和生长、形态和沉积物成分。对于从多组分混合物中选择性分离和回收金属,组分金属的还原电位,是电沉积中最关键的参数。

在电沉积中,采用低温水基替代品,是更为理想、环保和节能的方法。然而,由于镍和钴之间的标准还原电位接近相等(相对于标准氢电极,E° Ni = −0.250 V和E° Co = −0.277 V),水电解质对电沉积过程存在固有的选择性限制,导致非定向共沉积的选择性低,因此需要通过额外的化学步骤来进行镍-钴分离,例如在通过电积回收之前进行溶剂萃取。

这种电沉积过程包括哪些步骤?

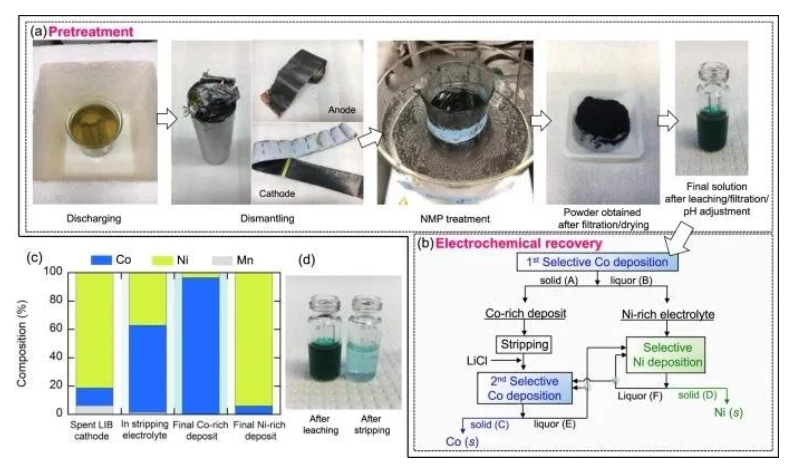

正极回收包括一系列预处理步骤,包括放电、拆卸、分离和从集电器中收集活性物质。将电池在10% (w/v) NaCl溶液中浸泡24小时,直至完全放电。接着用锯子和尖嘴钳手动拆卸,将其切成小块。然后,以N-甲基吡咯烷(NMP)为溶剂溶解集电器中的PVDF粘结剂,将正极活性物质从铝集电器中分离出来。将小块正极废料在100°C的NMP中进行24小时处理。在10 M HCl溶液中浸出所得到的活性物质混合物,生成由钴、镍、锰组成的深绿色富镍浓氯混合物,其摩尔比分别为1.00:6.52:0.50。

其它工艺包括两个电沉积/剥离循环,分别用于回收钴和镍。在 -0.725 V vs Ag/AgCl下,在聚(二烯丙基二甲基氯化铵)/铜(PDADMA/Cu)电极上进行首次电沉积,以选择性提高电沉积物中钴的浓度,然后进行负极剥离,将回收的固相钴/镍转化为液相,进行二次浓缩和加工。

与浸出后立即获得的浓绿色富镍电解液相比,加入10 M LiCl后,由于形成主要的CoCl42−络合物,剥离电解质呈现出明显的蓝色。在−0.725 V vs Ag/AgCl条件下,从高浓度电解液中进行二次PDADMA驱动电沉积,可使钴纯度显著提高至96.4±3.1%。

第一次选择性钴沉积后,剩余液相中Ni/Co比值增大。在−0.6 V vs Ag/AgCl下进行第二次电沉积循环,经过30 min电沉积后,沉积物上的镍纯度为94.1±2.3%。

研究结果

研究人员结合电化学方法,即电解质控制和界面设计,以调节钴和镍回收的分子选择性。通过形态控制,有效区分水溶液中具有相似电化学性质的金属。

通过调节正聚电解质层中 CoCl4 2−的迁移率,对电极与带正电荷的聚电解质PDADMA进行界面裁剪,以实现额外的选择性控制。研究结果表明,金属选择性取决于电极电位和聚合物负载量。在负极剥离过程中,PDADMA的质量损失仅占不到整个PDADMA负载量的0.3%。这表明在既定电解液条件下,聚电解质在电沉积/剥离过程中具有稳定性。结果表明,钴和镍的最终产品纯度分别为96.4±3.1%和94.1±2.3%。

这些研究结果提供了一种创新方法,可用于回收电沉积钴和镍,而无需大量的热能输入,也无需在环保型水介质中使用有害化学物质。